1、內部直角处倒圆设计CNC刀具有一个圆柱外形,在加工槽体的时候会在槽体竖直的面与面相接触出现一个与外形尺寸一致的圆角。若设计产品时,槽体垂直面相接处的圆角过小则要用小的刀具,这需要延长加工时间,因为小的刀具加工高效率不如大的刀具,从而造成加工时间和费用的提升。

2、为控制成本: 1、圆角尺寸应为槽体深度的1/3,越大越好。 2、全部圆角尺寸一样可以在加工时用同一刀具。 3、在槽体处设计一个较小的圆角(0.5mm或1mm)。 4、理想圆角尺寸应当略微超过刀具的半径,这会降低加工时作用在刀具上的载荷,进而降低加工成本。比如,槽体深度为12mm,圆角设计为5mm或更大,加工时可以用直径为8mm的刀具(半径为4mm),可以确保加工效率 5、若由于设计要求无法倒圆,比如下图必须与另一个方形零件搭配,为了更好地避免较小圆角,可以进行如下设计:

3、降低槽体深度由于很多的材料都需要通过加工进行清除,而同时也需要花费大量加工时间,因此槽体加工与零件成本息息相关。而CNC刀具的加工深度是有限制的,当槽体深度是刀具直径的2~3倍时可以得到理想的加工效果。比如,一个直径为12mm的铣刀可以加工槽体的安全深度可达25mm。加工更深的槽体也可以,不超过4倍刀具直径,但这会提升成本费,尤其是用到多轴数控车床加工时。为控制成本:槽体深度不超过4倍的长度。

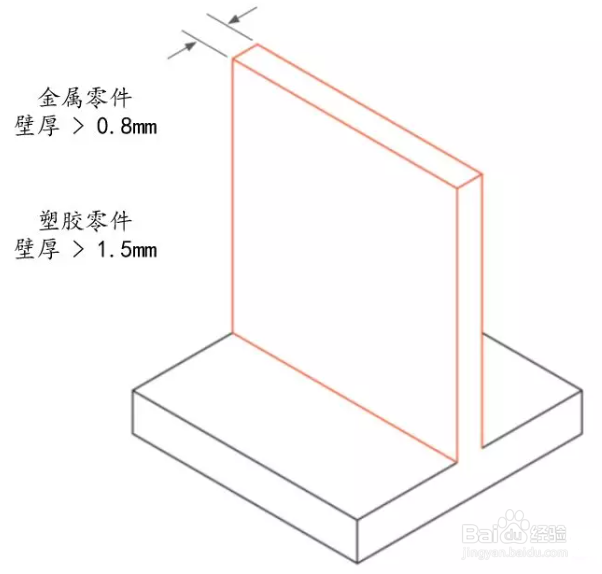

4、避免薄壁除特殊要求外,应避免薄壁设计,这是因为薄壁强度不够,也会提高加工成本。薄壁加工时非常容易产生形变和裂开,为了更好地避免这些问题,必须增加更为复杂的加工途径,而这又会消耗大量的加工时间。薄壁非常容易造成震动,高精密的加工薄壁是一个非常大的挑战。为控制成本: 1、针对金属材料零件,墙的薄厚最少是0.8mm,越厚越好 2、针对塑料零件,墙的薄厚最少是1.5mm,越厚越好 3、金属材料零件最少可以保证0.5mm,塑料零件最少可以保证1mm,自然这也是不强烈推荐的;当在零件边沿设计方案孔(包含埋孔和螺钉孔)或槽时,经常会发生薄壁,必须保证遵循以上设计方案手册。