发生了什么类型的故障,是何种原因所造成的故障,是故障诊断的核心。 开始查找时范围要大,凡是可能引起故障的信息都要收集,例如工艺系统、运行、检修方面的各种信息,甚至设备的原理、结构、型号等。然后对所收集的信息进行筛选,删除本身正确、正常、未发生变化的信息。最后,对剩下的疑点信息采用排除法, 逐一去伪存真, 特别要注意排除因发生故障所连带产生的异常现象,从而找出导致故障发生的真正原因。例如,当喘振与轴位移波动同时发生时,若诊断为轴位移故障肯定不对, 说轴位移波动与喘振为故障的并列原因也不对,应明确诊断为喘振故障, 轴位移波动是被连带的, 或者形象地说喘振是肇事者,轴位移波动是受害者。因此,对故障类型的诊断,要找主要矛盾,要找肇事者、排除受害者,在确保准确的前提下,尽可能只明确一条主要故障,即造成故障的真正原因。实在吃不准时也可以多列几条,但应附加说明其中的主次关系和可能发生的概率。

工具/原料

被测设备

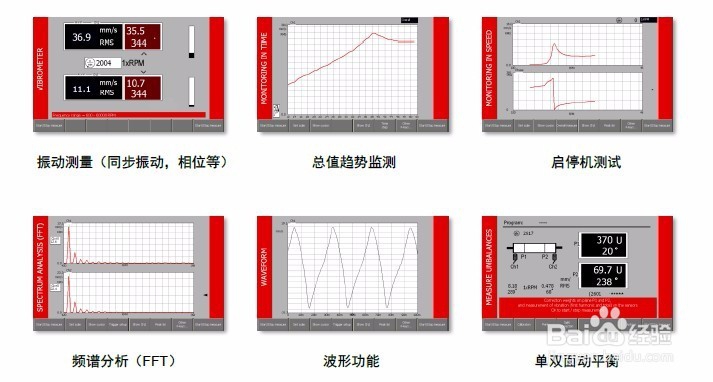

振动分析仪N600

1.2 根据异常振动分量的频率进行振动类型诊断

1、c) 主要异常振动分量为二倍频时 如果主要异常振动分量是二倍频,表明故障类型基本就是轴系热态不对中,同时也存在部件松动以及极少发生的转子出现横向裂纹等其它故障的可能性。不对中分为轴系(联轴器)不对中、轴颈与轴承不对中,通常所讲的不对中指的是轴系不对中。轴系不对中指的是转子轴线之间存在偏移或倾斜, 不能光滑过度。根据轴线之间的偏差状态, 轴系不对中又具体分为平行不对中(轴线相互平行位移)、角度不对中(轴线相互倾斜构成一角度) 、平行角度组合不对中(轴线相互既平移、又倾斜)三种情况。热态不对中,指的是轴系在运行状态下的不对中,并非是检修、安装时的不对中(冷态不对中) 。

2、 不同型式的联轴器会因为不对中具体情况的不同, 使转子在旋转一周的过程中受力的次数及方向有所不同, 因而使转子产生不同的振动频率及相位差。例如,刚性联轴器平行不对中为二倍频、反相,角度不对中为工频、同相;齿式联轴器角度不对中时为二倍频、反相;金属挠性联轴器(叠片、膜盘)角度不对中时为n 倍频( n 为螺栓数,此时n 为偶数)或2n 倍频( n 为奇数时)。但是,由于大机组使用的联轴器几乎都是齿式、金属挠性、刚性联轴器,而且在使用齿式、金属挠性联轴器时都带有中间轴(短接、套筒) ,相邻两转子即使是平行不对中,表现在联轴器上却都是角度不对中; 因此,无论使用哪种联轴器、无论哪种不对中情况,除了刚性联轴器的角度不对中以外, 大机组不对中故障的特征频率是二倍频,往往还同时伴有工频及3 倍频、4 倍频、5 倍频、⋯、n 倍频。 部件松动的主要特征频率是低频,但是在部件松动时二倍频往往会明显增高,并且幅值不稳定。此外,部件松动对转速变化很敏感。 出现横向裂纹时, 转子每转一周受到的挤压力与拉伸力各交替变化一次, 转子受力变化两次,所以故障特征频率为二倍频, 同时伴有工频、3 倍频、4 倍频、⋯,因此从频率特点上看与不对中十分相似。由于挤压力与拉伸力的大小与转子弯曲相关,弯曲又与离心力相关,因此振动对升速较为敏感。 不对中区别于其它类型振动的特点: ① 对升速不十分敏感, ② 轴心轨迹稳定,③ 波形重复性好。若对转速敏感,轴心轨迹不稳定时,则可能是转子有横向裂纹,叶轮松动。

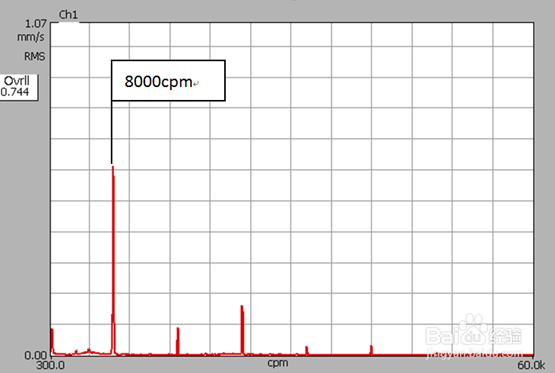

3、d) 主要异常振动分量在主要异常振动分量是工频、低频、二倍频以外的其它某一个频率时, 要考虑:是不是高次谐波频率,即是不是齿轮啮合频率、叶轮通过频率、螺杆通过频率、等等;是不是滚动轴承滚动体、外圈、内圈的特征频率;是不是临界转速频率;是不是底座、基础、管道等等的固有频率;是不是50Hz,等等。如果能够与这些特定的频率对上号,那么故障原因就容易找到了。如果在频谱图上显示的频率成份很多,从低频到高频几乎各种频率成份都有,低频成分丰富, 高频成分、尤其是各倍频之间极少出现的频率成份都同时较多、甚至较密时,则表明转子发生了摩擦。

2. 轴位移故障原因的诊断

1、 转子轴位移值明显异常增大时, 首先排除是否为仪表故障而形成的窘谒樗缚假象。判断仪表失灵简单、快捷的方法, 是根据轴醐蛑臀谁位移值来核算间隙电压, 前面已有介绍,这里不再重复。如果确认仪表无问题, 则应引起高度重视。对新机组或系统重新开车、运行参数发生较大变化时, 更要特别注意。转子一旦与定子产生轴向碰撞,对设备造成的损坏程度往往是灾难性的。 轴位移值异常过大, 主要原因是转子轴向力增大, 同时也不排除止推轴承发生磨损。转子轴向力的产生原因是叶轮两侧存在着压差。汽轮机的压差来自于蒸汽在动叶片中发生膨胀而产生的压力降低。既使是冲动式汽轮机, 仍有较小的反动度以改善蒸汽在动叶中的流动, 而且随着级数的增加, 反动度还会增大, 所以蒸汽在动叶片中还是产生膨胀的, 因此压差及轴向力都是存在的。当然,反动式汽轮机,蒸汽在动叶片中的焓降占级总焓降的一半, 其轴向力相对要大一些。对于离心式压缩机, 叶轮轮盖侧所受的压力由二部分气体压力组成, 一是由叶轮出口处经轮盖密封漏回到进口气体, 二是叶轮进口处的气体; 轮盘侧则为下一级进口处经轮盘密封漏回到叶轮出口处的气体, 显然轮盖侧的压力要低于轮盘侧。为了降低轴向力, 结构上采用了叶轮对称布置、设置平衡盘、汽轮机轮盘开平衡孔等措施。 经平衡处理后的转子残余轴向力由止推轴承来承担。汽轮机转子轴向力的方向指向排汽端,压缩机各级、各段、各缸的轴向力方向均指向进口端。压差乘以所作用的面积再乘以质量流量即为该级叶轮所产生的轴向力。所以,流量对轴向力的影响是较大的, 而气体是否带液对轴向力的影响更大,既使是短时间大量带液,往往也会对机组造成灾难性的重大事故。 止推轴承磨损既有可能为自身原因或润滑不良所至, 很大程度上仍可能为轴向力过大而引起。止推轴承合金层磨损时间极快, 并伴有不大明显的瓦块温度或回油温度升高的异常现象,遇到此情况时,必须立即停车。

2、 造成转子轴向力过大的具体原因, 对汽轮机来说, 有进汽压力过低、进汽温度过低、排汽压力过高、通流部分结垢、蒸汽带水以及流量过大等。对压缩机来说,则有进出口压差过大、质量流量过大、分子量过大、气体带液、轴封漏气严重、转速过低等。

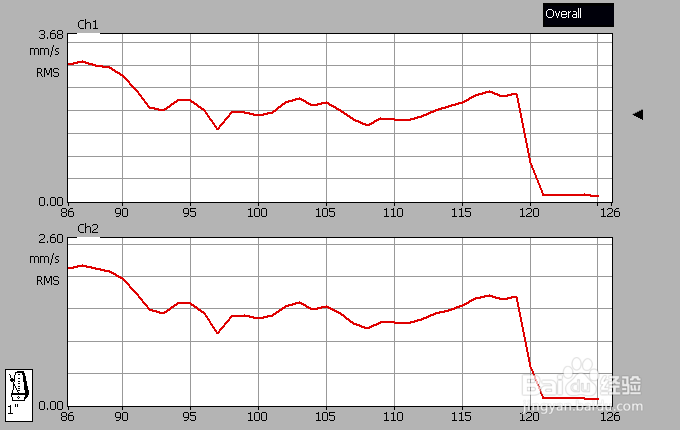

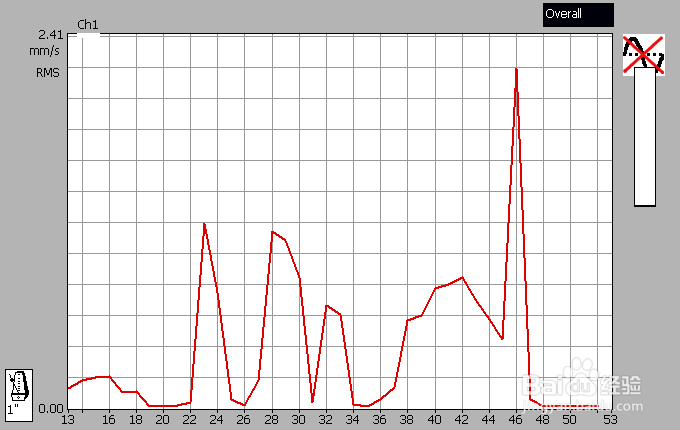

三、故障程度的评估

1、 判断故障所形成的危害程度, 对确定是否需要立即停车、能否维持运行、是否需要减负荷运行有着决定佣甲昭宠性的指导作用。 在判断故障程度时, 要仔细比较故障前后的有关数据、图谱,然后参照有关规范、规定及设备的历史情况加以综合判断。其中,既要考虑现在的数值,更要考虑与原正常值相比的变化倍数, 关键看当前数值有无继续上升的趋势。以下仍就最常见的振动故障来举例说明。 对于由转子动不平衡所引发的振动(并且为工频的幅值及相位都发生了突变),首先,应进一步查看一倍频趋势图,看振值及相位有无再次或多次发生突变。若有,表明转子发生了二次损伤、多次损伤扩大故障,故障的程度往往比较严重;若无,表明转子没有发生二次损伤,故障的程度一般较为稳定,而且在一定的时间段内不大可能再次发生强烈振动。其次,应比较故障发生前后工频幅值变化倍数的大小。通常,故障后的工频振动值小于故障前正常值的2.5 倍时,可以认为,虽然转子的动不平衡状况发生了比较明显的变化, 但仍可继续监视运行; 故障后的工频振动值为故障前的2.5 倍到3 倍以上时, 则表明转子动不平衡状况的变化程度非常严重, 应考虑停车。(在振动评定标准、动平衡精度等级标准中,都是按照2.5 倍的级差来划分等级档次的。)第三,关键的是看当前的工频振动值有无继续上升的趋势。若无上升趋势, 则表明尽管转子发生了动不平衡, 甚至当前的振动值也非常高, 但是,转子本身的刚度较强, 转子因弯曲变形而产生的弹性恢复力随变形量(即振动值) 的增大也同时增大, 与不平衡量所产生的离心力处于动态平衡状态, 也就是说,不平衡质量矩所造成的危害程度也就仅此水平而已,振动不会再增大;若有上升趋势,即使上升的速率很缓慢、振动值并不很高、工频幅值变化倍数低于2.5 倍,仍说明故障程度相当严重,从转子上掉下的质量较大, 转子在不平衡质量矩的作用下仍将被继续拉弯,不平衡质量矩将继续上升,或者说转子轴承系统本身的刚度较差, 弹性恢复力难以抗拒离心力, 必须停车。

2、 即使是发生断叶片这样的重大设备故障, 只要判断准确处理得当, 同样可以做到监视运行、待机修理。