1、现剑钕饿粪场动平衡仪KMbalancer II配备数据采集分析软件,连接PC电脑可实现整厂规划,使设备状态一目了然。软件与现场动平衡仪KMbalancer II仪器完美配套形成工厂的设备状态巡检和监测系统。作为预测维修系统软件平台, 软件KMVS Pro 具备设备状态数据采集和管理、机器状 态报警、趋势、和故障诊断功能。 软件为使用者提供一个方便灵活的工作平台,使其能够管理机器状态数据,进行日程数据采集,评价机器状态,分析机器故障并提出预测维修报告。

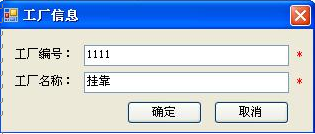

2、现剑钕饿粪场动平衡是转子在它本身的轴承和机架上,而不是在动平衡机上进行的动平衡过程。换言之,在工作现场或在机器试验场所,转子的冕滢橘泗振动状态不满意,此时必须加以改善机器运行振动状态所进行的动平衡计为现场动平衡现场动平衡的目的是使不平衡引起的机械振动、转轴的动挠度和作用于轴承上的力达到允许值,所以现场动平衡的评价一般是用现场机器运行的振动标准进行衡量的。首先在软件中建好三种挂靠路径如下新建工厂,编号任意如 1111,工厂名称:挂靠

3、运行中的转子出现不平衡是必然;特别是高速回转的机械振动,转子不平衡是主要激振力;如风机、水泵电机、汽轮发电机组等,其振动主要原因是转子不平衡,因此解决转子不平衡是消除现场运行振动的一项重要措施。新建设备(GGG1)

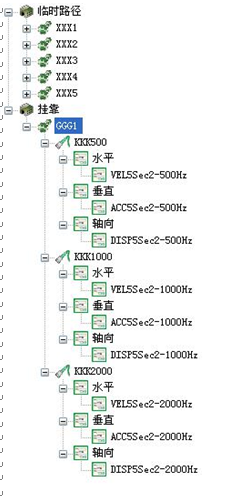

4、缩短检修时间,降低修理费用,减少停机损失;检验平衡效果和精度直观准确,且平衡成本低;现场动平衡不仅能在额定工作转速范围内平衡,而且还可以再带负荷等多种工况下平衡;新建测量位置

5、转子不平衡是由于转子部件质量偏心或转子部件出现缺损造成的故障。据统计,旋转机械约有70%的故障与转子不平衡有关。编辑测量定义,将三个方向编辑为不同的信号类型如下

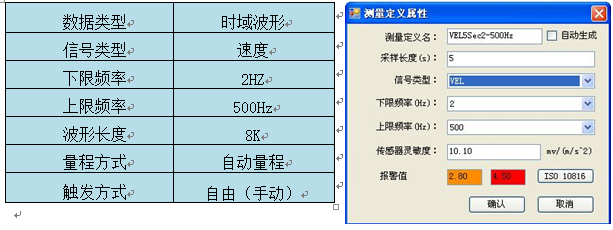

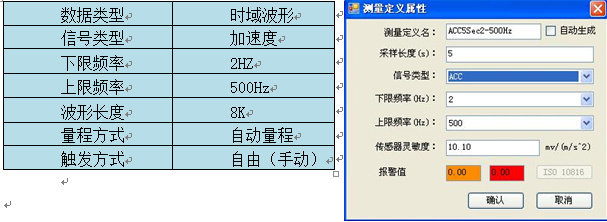

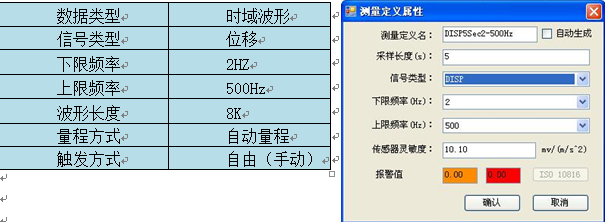

6、不平衡是各种旋转机械中最普遍秽颢擤崮存在的故障。引起转子不平衡的原因是多方面的,如转子的结构设计不合理、机械加工质量偏差、散艉九慊装配误差、材质不均匀、动平衡精度差;采用下面 3 中固定格式,一 2-500Hz 时域波形数据属性固定格式分别如下:速度 2-500Hz 时域波形。

7、运行中联轴器相对位置的改变;转子部件缺损,如:运行中由于腐蚀、磨损、介质不均匀结垢;转子受疲劳应力作用造成转子的零部件(如:叶轮、叶片等)局部损坏、脱落,产生碎块飞出等,加速度 2-500Hz 时域波形。

8、重新调整转子的质量分布,以使得转子的轴线与其中心主惯性轴线相重合。在转子旋转时,利用仪器测试其转动时的不平衡量存在的位置以及大小然后根据所得数据再相对位置增加或减少重量来实现平衡。位移 2-500Hz 时域波形

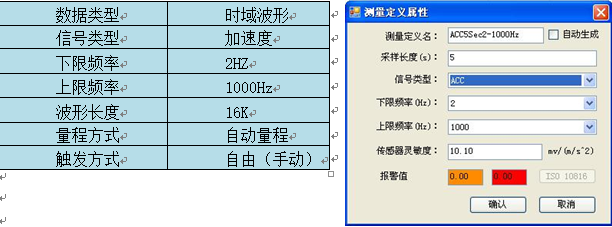

9、造成转子不平衡的具体原因很多,按发生不平衡的过程可分为原始不平衡、渐发性不平衡和突发性不平衡等几种情况。2-1000Hz 时域波形数据属性固定格式分别如下: 速度 2-1000Hz 时域波形

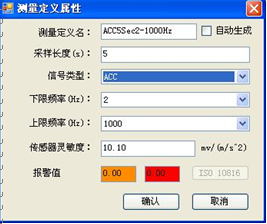

10、由于转子制造误差、装配误差以及材质不均匀等原因造成的,如出厂时动平衡没有达到平衡精度要求,在投用初期,便会产生较大的振动。加速度 2-1000Hz 时域波形

11、渐发性不平衡是由于转子上不均匀结垢,介质中粉尘的不均匀沉积,介质中的颗粒对叶片及叶轮的不均匀磨损以及工作介质对转子的腐蚀等因素造成的。其表现为振动值随运行时间的延长而逐渐增大。位移 2-1000Hz 时域波形

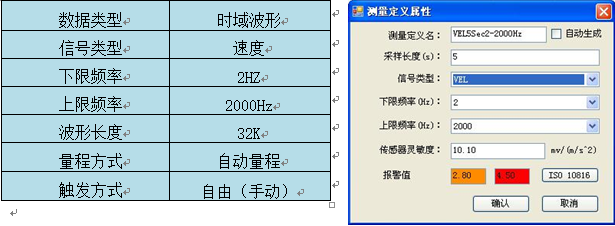

12、只有具有不平衡故障的设备才可以实施的现场平衡校验,能进行多次在工作转速范围内的起动运转,能在转子上进行校正平衡配重工作。2-2KHZ 时域波形数据属性固定格式分别如下: 速度 2-2000Hz 时域波形。

13、初步判断振动的原因2、初步确定平衡的方案(单,双面)加速度 2-2000Hz 时域波形。

14、确定测点安装振动传感器(轴承位置),位移 2-2000Hz 时域波形。

15、500Hz8192 速度时域(2-500Hz)属性固定格式

16、准备好配重的工具(配重块、电气焊等),8192 加速度时域(2-500Hz)属性固定格式。

17、揭盖、拆卸、运输转子等工序。检修时间长,工序复杂,费用高,对大型转子尤其困难。因此,人们普遍推崇现场动平衡技术。8192 位移时域(2-500Hz)属性固定格式。

18、如图 二 2-1000Hz16384 速度时域(2-1000Hz)属性固定格式

19、如图 16384 加速度时域(2-1000Hz)属性固定格式

20、如图16384 位移时域(2-1000Hz)属性固定格式

21、如图三 2-2000Hz 32768 速度时域(2-2000Hz)属性固定格式

22、如图32768 加速度时域(2-2000Hz)属性固定格式

23、如图32768 位移时域(2-2000Hz)属性固定格式