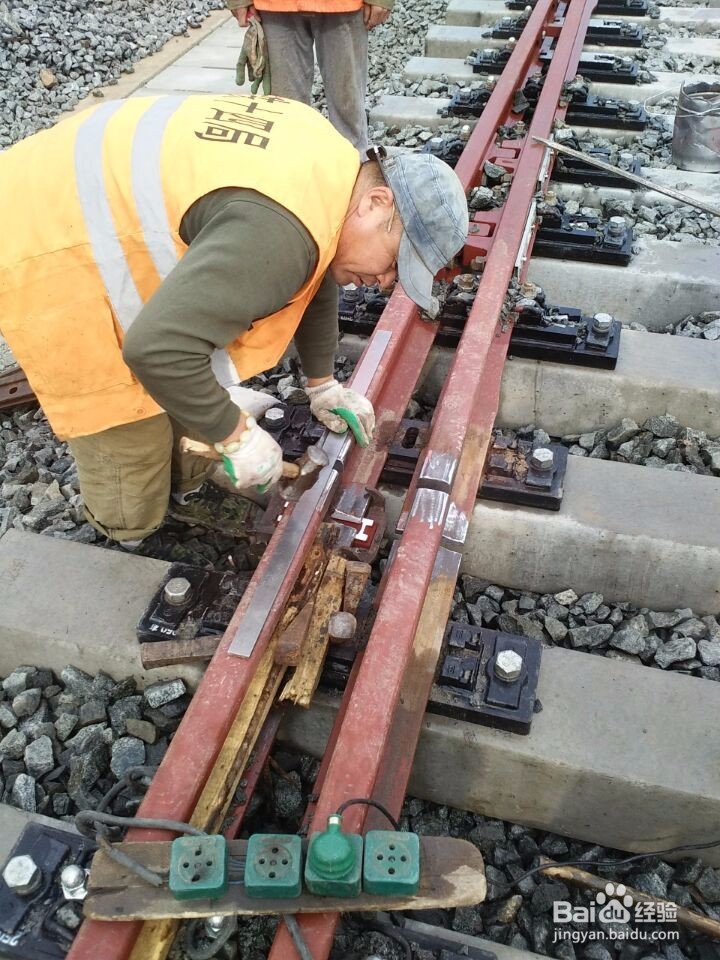

1、 施工工序:准备,拆除扣件,焊前钢轨检查,轨端对正,坩埚装料安装支架,轨头预热,铝热焊汁注入,推瘤,热打磨及冷打磨,接头探伤,结束。 1.轨端处理检查钢轨端头表面质量用钢丝刷清理距端面100~150mm范围的钢轨表面,保证无任何油污锈蚀等。用端面打磨机打磨时,所用端面必须可见新的金属光泽,打磨时注意轨底角不得凹于其他部位。 2.钢轨头的方正做好钢轨头的间隙设定,安装钢轨对正架,按操作程序,松紧相应的调整螺栓对正轨端,包括垂直对正和水平对正,消除钢轨头间的不相等倾斜;调整尖峰值并检查一遍轨缝间隙纵向对直确保钢轨无扭转。 3.扣箱及封箱将侧砂模在轨缝进行摩擦,使其与钢轨密贴,清除浮砂;将底砂模置于金属板中,把密封膏挤入底砂模两侧的槽中,底砂模与金属板架于轨底,拧紧金属板的固定螺丝并最后一次确认轨端的对正;套上侧模夹具,盖住砂模上部,用封箱泥封堵缝隙,外面再加一层封箱泥进行加固。放上灰渣盘在砂模灰渣流出口及夹具螺丝上抹一层封箱泥,在灰渣底盘部,垫一层干砂,枕盒内放一块铁板,并撒一层干砂并备两根堵漏棒。

2、坩埚装料及安装支架检查坩埚不受潮,无损伤,坩埚内无杂物;焊药包无受损受潮,揭下焊药编码标签,并将其贴在焊接报表中。将自熔塞安上,打开焊药包,,将焊药倒入坩埚内并搅匀,将顶部做成锥形,插入点火引信,将坩埚盖上。 2.预热轨温低于15℃,用焊炬在焊缝760mm~1220mm范围内加热至37℃。安放预热器支架,并调整它的位置,使预热器处于砂模的中央高低适中。调节氧气和丙烷气压力,调节火焰。将焊炬放在支架上并置于中央位置,时两侧均匀冒出火焰。火焰稳定后,预热计时,不间断的注视整个加热过程。预热后先关氧气再关丙烷气。 3.浇注将坩埚放在砂模上,并使其在砂模的中央,打开坩埚盖,点燃引信,将引信插入焊药中重新盖上坩埚盖。手持防漏棒,站在两侧准备堵漏,确保废渣流入灰渣盘。

3、拆模与推瘤浇注后五分钟开始拆模。先撤走坩埚及灰渣盘侧模夹具夹板和金属底板。切除焊头的顶部,清理轨顶面,侧面的封箱泥,将外侧钢柱敲掉。安装好推镏机,浇注后6分半钟开始推镏,将小钢柱从轨侧推开,并从柱基处切除。 2.热打磨与冷打磨浇注后十分钟,对焊缝进行热打磨。打磨后,焊缝顶面及内侧面必须高出轨面0.8mm。轨温降至50℃以下时可进行冷打磨,打磨钢轨应采用仿型打磨机和棒砂轮。 3.探伤检查对焊缝全断面进行检测,包括轨腰轨头和轨底延伸部轨底轨底角。利用直探头扫查焊缝两侧各200mm范围。 4.恢复线路恢复轨道道床的原有状态,清除现场所有残留物。做好焊接接头的标识,注意区分单元焊与锁定焊,位置不得倒错。清理所有设备工具做到工完料尽文明施工。